Мясорубка — базовый элемент любого мясоперерабатывающего цеха. От её конструкции и состояния ножевого узла зависит не только производительность, но и…

Как мяскомбинаты превращают отходы в ценные кормовые добавки

Переработка мясных отходов давно вышла за рамки санитарной необходимости: сегодня это высокотехнологичный способ сократить издержки, укрепить продовольственную безопасность и одновременно снизить экологический след отрасли. Благодаря рендеринговым линиям из остатков туши получают концентрированные белковые и жировые компоненты, которые становятся ключевым ресурсом для производства кормов птицефабрик, свиноводческих комплексов и аквакультуры.

Почему отходы перестали быть «отходами»

На современном мясокомбинате лишь треть туши идёт в пищевую продукцию, остальное — кости, сухожилья, жир, кровь и перья — традиционно считалось неликвидом. Однако рост цен на зерно и протеиновые компоненты привёл к переосмыслению этой биомассы. С переходом на замкнутые циклы переработки каждый килограмм субпродуктов стал восприниматься как сырьё для муки и технического жира, способных частично заменить соевый шрот и рыбий жир в рецептурах комбикормов.

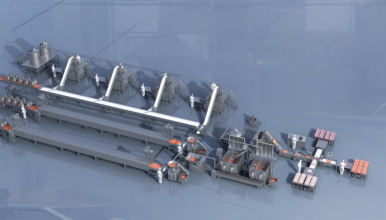

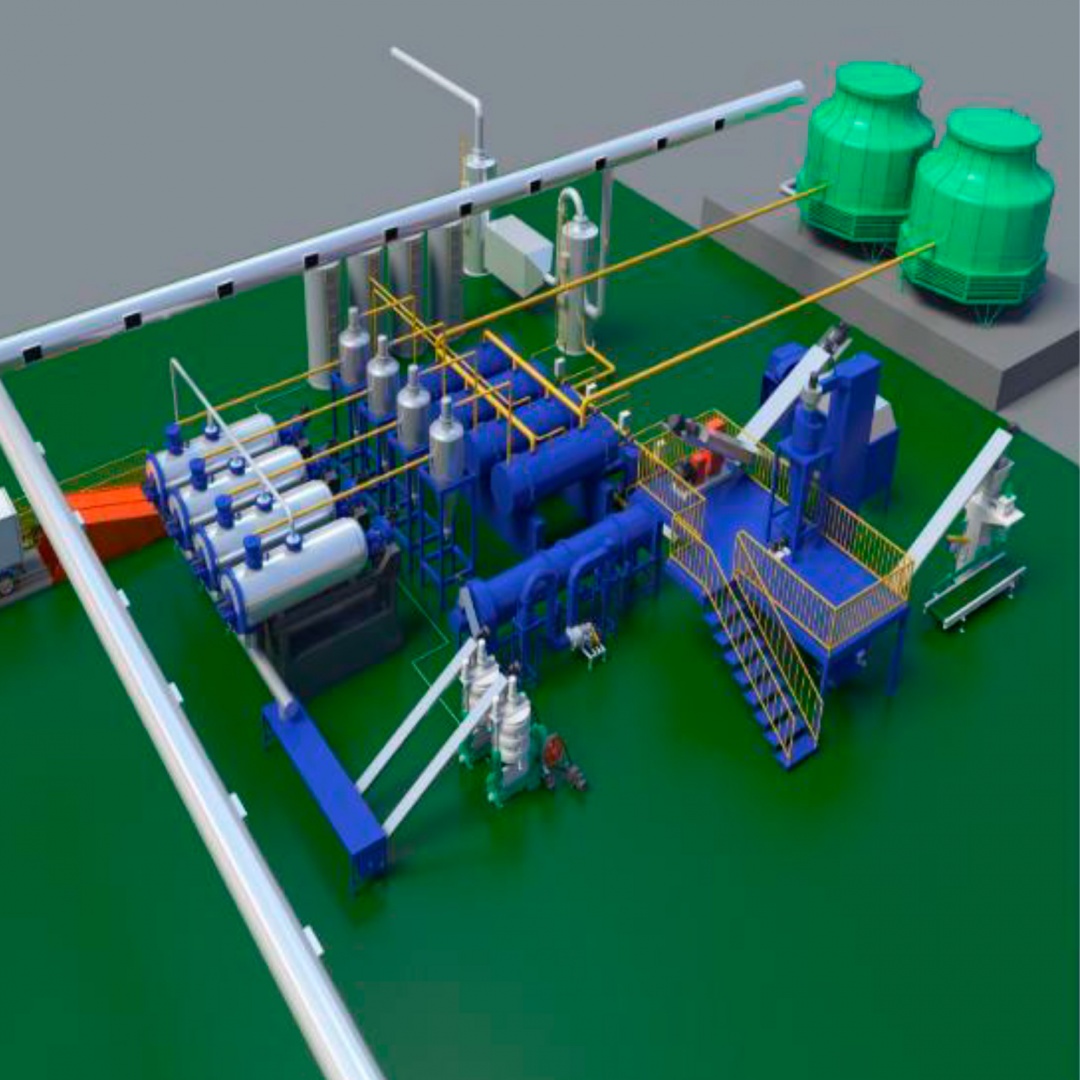

Промышленный рендеринг: от измельчения до дегидратации

Процесс начинается с быстрого приёма и измельчения сырья при температуре ниже 10 °C, что сдерживает рост микрофлоры. Далее масса поступает в герметичный реактор, где при давлении до 4 бар и температуре около 130 °C жир отделяется, а клетки распадаются, высвобождая белок. После центрифугирования получается три фракции: плавленый жир, водно-белковый бульон и твёрдое вещество. Жир фильтруется и охлаждается, бульон испаряется в форвакуумных выпарных установках, а твёрдая фаза сушится в барабанных или горизонтальных сушилках до влажности 8–10%. Полученная мясо-костная, кровяная или перьевая мука измельчается до фракции 1 мм и переходит в силосы готовой продукции.

Безопасность и нормативы качества

Биологическая ценность кормовой муки напрямую зависит от сохранности аминокислот и низкой бактериальной нагрузки. Контроль температуры по всей линии исключает точечный перегрев, предотвращающий образование канцерогенного акриламида и деструкцию лизина. В лаборатории каждую партию тестируют на общее количество микроорганизмов, сальмонеллу и остатки антибиотиков. Технический жир очищается через вакуумную дезодорацию, что снижает уровень свободных жирных кислот и повышает срок хранения без консерваторов.

Экономика и экология замкнутого цикла

Для среднеразмерного мясокомбината переработка 100 тонн субпродуктов в сутки даёт до 22 тонн муки и 13 тонн жира. При текущих ценах на комбикормовые ингредиенты капиталовложения в рендеринговую линию окупаются за 18–24 месяца. Одновременно утилизируется до 95% потенциально опасных биологических отходов, сокращается выброс метана на полигоны и уменьшается потребность в импортных протеиновых добавках, что повышает продовольственную независимость.

Технологические горизонты

Следующее поколение установок использует низкотемпературный гидролиз, позволяющий сохранять до 90% незаменимых аминокислот и производить пептидные концентраты для премиальных кормов и домашних животных. Параллельно развивается технология ферментативного расщепления перьев, дающая перьевую муку с усвояемостью более 80%. В перспективе интеграция рендеринга с биогазовыми станциями позволит дополнительно извлекать энергию из сточных вод, превращая мясокомбинат в энергонеутральный пищевой хаб.