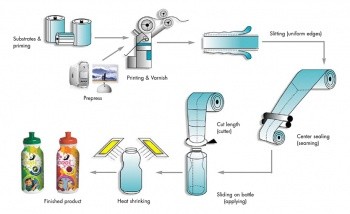

Что такое термоусадочная этикетка? Термоусадочная этикетка – это этикетка, которая наносится на упаковку продукта с помощью аппликатора маркировочного и этикетировочного оборудования….

Оборудование для производства кормов для домашних животных: виды и цены

Современный рынок кормов для домашних животных растёт быстрее, чем сегмент большинства пищевых продуктов. Владельцы требуют натуральный состав, сбалансированную рецептуру и безопасное производство, а производители ищут решения, которые обеспечивают стабильное качество при оптимальной себестоимости. Выбор оборудования — ключевой этап: от него зависят структура гранул, вкус, срок хранения и даже имидж бренда. Разберёмся, какие бывают типы линий, из чего они состоят и что влияет на их цену.

Основные типы оборудования и различия технологий

По консистенции корма делятся на сухие, влажные и полувлажные — и каждая категория требует собственной технологической схемы. Сухие крокеты производят на экструзионных линиях: сырьё измельчается, смешивается, подаётся в экструдер, где под давлением и температурой образуется пористая гранула. После сушки и охлаждения крокеты проходят коутер — систему напыления жира и ароматизаторов.

Влажные корма (консервы, паучи) требуют оборудования с возможностью стерилизации. Смесь из мяса, злаков и соуса фасуется в банки или пакеты, герметично укупоривается и обрабатывается в автоклаве при температуре до 125 °C. Для таких процессов используют специальные линии, например оборудование для производства влажных кормов для домашних животных. Полувлажные продукты изготавливают с контролем активности воды и мягкой пастеризацией, а для консистенции применяют миксеры и дозаторы с точным регулированием температуры.

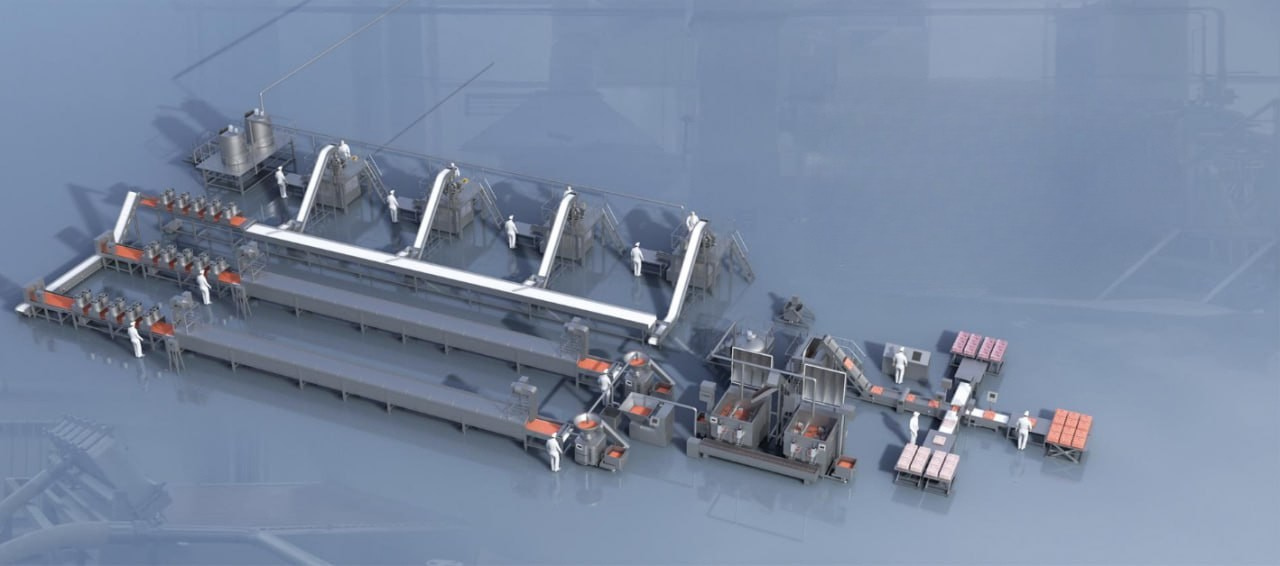

Из чего состоит производственная линия

Полная линия включает узлы приёма и хранения сырья, дробилки, смесители, экструдер или куттер, сушильный и охлаждающий блок, дозаторы жира и ароматизаторов, а также упаковочный участок. На влажных кормах добавляется автоклавный блок, CIP-мойка и система укупорки.

Автоматизация позволяет контролировать параметры на всех этапах: температуру, влажность, давление, время цикла. Цифровая регистрация данных упрощает аудит HACCP и контроль партий. Чем выше степень автоматизации и прослеживаемости, тем дороже, но и стабильнее результат — меньше брака и потерь на переналадках. Оборудование проектируют модульно, чтобы можно было запускать линию поэтапно: от одного экструдера или автоклава до полноценного комплекса с упаковкой и этикетировкой.

Как подбирают оборудование под рецептуру

Главное правило — технология следует за рецептурой. Для кормов с высоким содержанием мяса подбирают шнеки и фильеры с усиленной механикой и системой самоочистки, для диетических и растительных — более мягкие режимы нагрева.

При производстве влажных кормов важна совместимость упаковки и укупорочного узла: плёнка или банка должна выдерживать давление и температуру без расслоения. При выборе оборудования учитывают желаемый формат упаковки (паучи, банки, лотки), вязкость соуса, размер кусочков, объём выпуска и санитарные требования.

Компании, ориентированные на экспорт, выбирают линии, сертифицированные по CE и ISO 22000, чтобы без проблем пройти аудит торговых сетей и ветеринарных служб.

Цены на оборудование и что на них влияет

Стоимость зависит от уровня автоматизации, производительности и комплектации. Мини-линии для частного или лабораторного производства сухого корма стартуют от 15 000–25 000 €, компактные установки для влажных рационов — от 40 000 €, а промышленные комплексы производительностью 1–3 т/ч с экструзией, сушкой и фасовкой оцениваются в 150 000–500 000 €.

Автоклавные системы и линии для консервации влажных кормов могут стоить дороже из-за стерилизационного блока, укупорки и CIP-мойки. В цену входят монтаж, пусконаладка и обучение персонала, а также запасные части и сервисный контракт.

При проектировании «под ключ» производители предлагают интеграцию всех узлов в единую SCADA-систему с удалённым мониторингом параметров, что сокращает затраты на контроль и сервис.

Как снизить себестоимость без потери качества

Секрет рентабельности не в экономии на оборудовании, а в согласованной работе всех узлов. Правильная сушка уменьшает энергопотери, точное дозирование — перерасход жира и премиксов, а автоматический контроль температуры предотвращает пересушивание.

Энергия возвращается в систему через рекуперацию горячего воздуха и тепла из охладителя. Умное управление рецептурами позволяет быстро менять вид продукции без остановки линии. Использование вторичных белковых ингредиентов, переработанных по пищевым стандартам, снижает стоимость сырья без ущерба питательности. А современное. оборудование помогает стабилизировать качество и вкус даже при переходе на новые рецептуры.

Производство кормов для домашних животных — технологически развитая отрасль, где успех зависит от правильного выбора оборудования и точного соблюдения режимов. Экструзия, сушка, автоклавная стерилизация, глазирование и упаковка образуют единый процесс, а современная автоматизация превращает его в управляемую систему. При грамотной компоновке линии можно одновременно удерживать себестоимость, обеспечивать безопасность по HACCP и получать продукт, который одинаково устраивает и питомцев, и их владельцев.