Виробництво кормів для домашніх тварин — одне з найдинамічніше розвинутих напрямів харчової промисловості. Власники котів і собак дедалі частіше шукають…

Обладнання для блістерної упаковки: як працює блістерова машина?

У харчовій індустрії блістер давно перестав бути «суто фармацевтичним» форматом. Прозора комірка демонструє продукт як на вітрині, а багатошарові матеріали забезпечують бар’єр від кисню, вологи та світла. При цьому акуратність зовнішнього вигляду й термін придатності визначаються не лише властивостями плівки, а насамперед дисципліною процесу: рівномірним прогрівом листа, коректним витягуванням без стоншення кутів, чистим запаюванням без забруднень і точною висічкою. Розуміння того, як працює блістерувальна машина, дозволяє свідомо обирати оснастку й режими, знижуючи брак і стабілізуючи економіку партії.

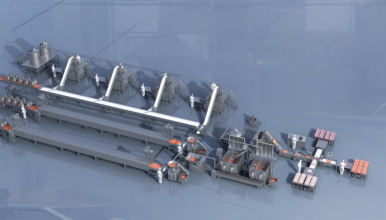

З чого складається блістерувальна лінія

Технологічний ланцюг виглядає логічно: розмотування листа з контролем натягу, ступінчастий нагрів по зонах, формувальна станція, охолодження форми, дозування продукту, подача кришкового матеріалу, термосварювання й висічка. Сучасні моделі, такі як автоматична машина для блістерного пакування DPP-160L, дозволяють реалізувати цей процес у повністю інтегрованому циклі з високою стабільністю й точністю. Розмотування з «танцюючим» роликом згладжує пульсації, енкодери синхронізують подачу з тактом формування. Зональний нагрів працює як «оркестр»: центральні зони підвищують пластичність, периферійні бережуть кромку, щоб не допустити «перепалу». На формувальній станції вакуум та/або надлишковий тиск створюють чарунку заданої глибини; охолодження стабілізує геометрію, після чого лоток передають на дозування, укладання кришкового матеріалу й запаювання. Завершує цикл висічка, що відділяє готові блістери від «скелета» листа, та вивід на накопичувач або одразу до укладальника.

Матеріали й цикл формування: що впливає на геометрію

Матеріал визначає режими й поведінку комірки. ПВХ простий у формуванні й дає високу прозорість, але для ароматних і вологих продуктів часто вимагає PVdC-покриття. PET/PETG забезпечує жорсткість і ударостійкість, краще переносить холодову логістику; PP придатний для вищих температур. Коекструзійні структури з EVOH знижують киснепроникність (OTR), подовжуючи термін придатності. Цикл починається з вирівнювання в’язкості за товщиною листа: нагрів по зонах підводить матеріал до вікна пластичності, далі вакуум «підтягує» лист до стінок форми, а тиск прибирає складки й зморшки. Радіуси й кути проєктують так, щоб уникнути надмірного стоншення та «апельсинової кірки», а глибину задають, виходячи з маси порції й зусилля виштовхування.

Запаювання й контроль якості: як забезпечити герметичність

Якісний шов — це баланс температури, зусилля й витримки. Недогрів дає слабке зчеплення, перегрів «перепалює» адгезив і викликає деламінацію. Тому плити калібрують, контролюють площинність і рівномірність тиску по периметру, а кромку захищають від забруднень продуктом. Камера машинного зору відстежує позицію кришки, суміщення друку й чистоту зони контакту; статистичний контроль фіксує дрейф параметрів і автоматично відправляє пакет у відбрак до коробки. Доповнюють систему вакуумні та диференціальні тести герметичності, які виявляють мікропротікання на ранній стадії. Усі ключові параметри — температури зон, тиск, час контакту, швидкість, відсоток відбракованої продукції — прив’язуються до коду партії й зберігаються в електронних журналах для HACCP і SCADA, що прискорює аудит і розслідування інцидентів якості.

Продуктивність і переналагодження: що впливає на OEE

«Цикли за хвилину» мало що значать без узгодження з дозатором, маркуванням і укладальником. Вузли мають «спілкуватися»: сигнали «пуск/стоп», буферні ділянки та кероване транспортування знімають вузькі місця на стиках операцій. Рецептурне керування прискорює перехід між SKU: оператор викликає профіль, а машина сама виставляє температури по зонах, глибину витяжки, тиск запаювання й параметри висічки. SMED-підхід (заміна оснастки без інструмента й з мінімальною кількістю кроків) скорочує простої. У гібридних цехах блістер часто сусідить із м’якими форматами, і загальний ритм утримується лише за автоматизації «вузьких місць» — наприклад, укупорки Doy-Пак із контролем моменту та орієнтацією носика. Для цих задач застосовують спеціалізовані рішення, такі як машини для складання кришки-носика, які забезпечують стабільність процесу та знижують ризик простоїв.

Де блістер особливо доречний, а де краще інший формат

Сильні сторони блістера — «вітринність» і жорстка фіксація форми, індивідуальне маркування комірки, стійкість до механічних впливів і передбачувана викладка. Порційні соуси й топінги, дегустаційні набори, жувальна продукція, БАДи та дрібні аксесуари виграють від такого рішення: споживач бачить продукт, а виробник отримує повторювану геометрію та стабільну герметичність. Обмеження проявляються при дуже великій глибині й великих включеннях: надмірне витягування стоншує кути, погіршує оптику й підвищує ризик браку. У таких випадках раціонально розглянути лотки, стакани чи Doy-Пак з укупоркою, де навантаження на формування й шов розподіляється інакше й легше забезпечується чистота зони контакту.

Блістерувальна машина — це точна система керування теплом, тиском, геометрією та якістю. Рівномірний нагрів, стабільне витягування, чисте запаювання, акуратна висічка й цифрові журнали перетворюють пакування на передбачуваний, легко масштабований процес. У зв’язці з дозуванням, маркуванням і продуманим переналагодженням лінія видає повторюваний зовнішній вигляд, стійку герметичність і зрозумілий OEE — без болісних простоїв і сюрпризів на аудиті.