Современные технологии позволяют значительно улучшить процесс мясопереработки, делая продукцию более качественной, вкусной и экономичной. Одним из ключевых инструментов, используемых в…

Линия по производству корма для кошек и собак: как выбрать оптимальное оборудование

Производство кормов для домашних животных — одно из самых динамично развивающихся направлений пищевой индустрии. Владельцы кошек и собак всё чаще ищут сбалансированные рационы с высоким содержанием мяса и контролируемым составом, поэтому от технолога и оборудования требуется не просто «перемешать и высушить», а обеспечить стабильный вкус, питательность и безопасность. Правильно выбранная линия определяет не только качество, но и рентабельность предприятия. Рассмотрим, как выбрать оборудование для сухих, влажных и полувлажных кормов и что нужно учитывать при проектировании линии.

Основные типы линий и их особенности

В зависимости от конечного продукта выделяют три типа линий: сухие, влажные и полувлажные. Сухие корма — это хрустящие крокеты, получаемые методом экструзии. Линия включает приём сырья, измельчение, смешивание, экструдер, сушилку, охладитель и установку для напыления жира и ароматизаторов. Такие корма имеют низкую влажность (6–10%), долгий срок хранения и удобную транспортировку.

Влажные корма — это консервы или паучи с кусочками в соусе. Здесь технологическая цепочка иная: приготовление фарша, дозирование соуса, фасовка, укупорка и стерилизация в автоклаве. Для таких производств используют оборудование для производства влажных кормов для домашних животных, позволяющее точно контролировать термообработку и текстуру продукта.

Полувлажные корма — компромиссный вариант: они удерживают мягкость благодаря сахарам и глицерину, но требуют мягких режимов пастеризации и герметичной упаковки.

Ключевые узлы линии: от сырья до упаковки

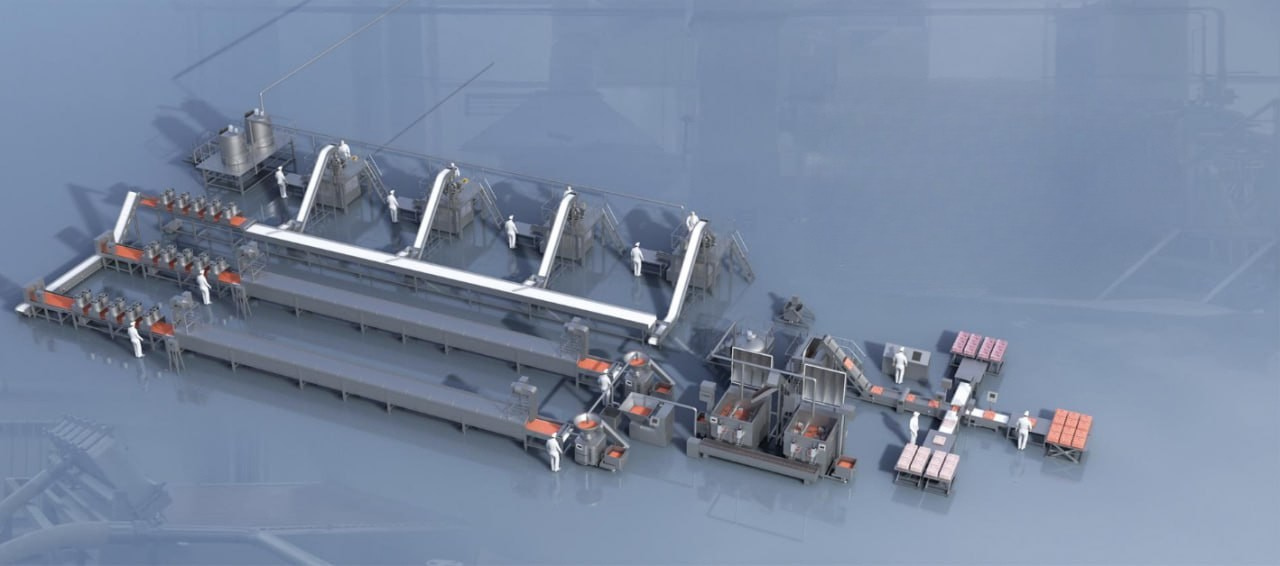

Типовая линия состоит из нескольких блоков:

- Приём и хранение сырья. Бункеры и силосы с защитой от пыли и влаги.

- Подготовка. Дробилки, мельницы, смесители — создают однородную массу с контролем фракции и влажности.

- Формование. Для сухих кормов — экструдер с фильерой нужной формы; для влажных — дозаторы и укупорочные автоматы.

- Термообработка. Экструзия и сушка обеспечивают структуру гранулы, автоклав — стерилизацию влажных форматов.

- Охлаждение и нанесение жиров. После сушки гранулы проходят коутер, где под вакуумом впитывают жиры и ароматизаторы, повышающие поедаемость.

- Упаковка. Автоматические фасовочные машины дозируют продукт в мешки, паучи, банки или пластиковые контейнеры с контролем герметичности шва.

Чем выше автоматизация и взаимная синхронизация модулей, тем меньше потери при смене рецептуры и выше общий OEE (эффективность оборудования).

Как подобрать оборудование под рецептуру и формат корма

Каждая рецептура предъявляет собственные требования к механике линии. Если продукт мясной и жирный, важен температурный контроль в зоне смешивания и экструзии, чтобы жир не расслаивался. Для диетических кормов с повышенным содержанием клетчатки — более интенсивное перемешивание и регулировка влажности.

Для влажных кормов ключевую роль играет автоклав: его объём, давление и точность регулировки температуры определяют безопасность продукта. Также важно предусмотреть совместимость упаковки с режимами стерилизации — ламинаты и плёнки должны выдерживать нагрев и давление без расслоения.

Подбор оборудования ведут исходя из предполагаемой производительности: мини-линии рассчитаны на 100–300 кг/ч, средние — на 0,5–1,5 т/ч, а промышленные комплексы — свыше 2 т/ч. При этом важно учитывать запасы по мощности для сезонных пиков и возможность расширения.

Цены и факторы, влияющие на стоимость линии

Цена зависит от типа продукции, уровня автоматизации и страны производства оборудования. Мини-линия для сухих кормов «всё в одном» обойдётся примерно в 15 000–25 000 €, средние экструзионные комплексы — 80 000–150 000 €, а промышленные решения с сушкой и упаковкой — от 200 000 € и выше.

Линия для влажных кормов стоит дороже из-за автоклава, укупорочного и фасовочного оборудования, CIP-мойки и систем контроля стерильности. На финальную стоимость влияют также система автоматизации, энергоэффективность, гарантийный сервис и обучение персонала. Иногда выгоднее купить линию «под ключ» у одного поставщика, чем собирать её из отдельных узлов разных производителей — это снижает риски несовместимости и упрощает обслуживание.

Как обеспечить качество и снизить себестоимость

Стабильное качество начинается с контроля на каждом этапе: влажность и температура на сушке, давление в автоклаве, дозировка жиров, герметичность упаковки. Автоматизированные линии ведут электронные журналы параметров, что помогает быстрее находить отклонения. Себестоимость снижают за счёт энергоэффективных систем с рекуперацией тепла, оптимизации рецептур и сокращения простоев при переналадке.

Использование цифрового мониторинга и удалённого доступа к параметрам помогает предотвращать поломки до их появления. При проектировании новых предприятий рекомендуют выбирать модули с возможностью масштабирования и адаптации под разные виды кормов — это упрощает расширение ассортимента без больших инвестиций.

Линия по производству кормов для кошек и собак — это не просто набор машин, а сбалансированная технологическая система. От согласованности экструзии, сушки, коутера, фасовки и автоклавирования зависит вкус, безопасность и срок хранения продукта. Оптимальное оборудование должно сочетать энергоэффективность, гигиену и удобство обслуживания, а также быть готовым к обновлению рецептур и требованиям рынка. Правильный выбор линии позволяет выпускать стабильный по качеству корм, который удовлетворяет питомцев и приносит прибыль производителю.