Вакуумний масажер для м’яса — це спеціалізоване обладнання, яке використовується на м’ясопереробних заводах та великих фабриках. Він являє собою барабан,…

ТОП-10 помилок при виборі промислової м’ясорубки для м’ясопереробного підприємства

Промислова м’ясорубка — це не просто агрегат для подрібнення м’яса, а центральний вузол технологічного ланцюга. Від неї залежать структура фаршу, температура продукту, стабільність рецептури та ритм усієї лінії. Помилки під час вибору рідко проявляються одразу: спочатку це «трохи довший цикл», «трохи тепліший фарш», «трохи більше обрізі», а за кілька місяців — помітне зростання браку, перевитрати сировини та простої. Нижче — десять найпоширеніших помилок, через які підприємство втрачає гроші та якість.

Помилка №1: вибір м’ясорубки лише за паспортною продуктивністю

Паспортні кілограми на годину зазвичай розраховані для ідеальних умов: рівномірна охолоджена сировина, безперервна подача, мінімальний опір решітки. У реальному цеху змінюється температура партій, трапляються жили, структура сировини «гуляє», з’являються паузи через суміжні операції. У підсумку фактична продуктивність помітно нижча за очікувану, і м’ясорубка починає працювати на межі можливостей. Це призводить до нестабільного помелу та постійних «наздоганяючих» режимів, коли лінія втрачає прогнозованість.

Помилка №2: відсутність запасу потужності для безперервної роботи

Коли двигун і редуктор підібрані без запасу, м’ясорубка швидко входить у перегрів за багатозмінної роботи. У такі моменти страждає не лише ресурс вузлів, а й продукт: що вище навантаження, то більше механічної енергії переходить у тепло, а отже зростає температура фаршу. На практиці це виглядає як «плаваючий» результат: зранку все нормально, до середини зміни фарш починає мазатися, гірше тримає форму, і технолог змушений компенсувати проблему льодом, добавками або зміною режимів. Правильний запас потужності — це не переплата, а стабільність якості без постійних «костилів».

Помилка №3: ігнорування типу системи різання

Enterprise, Unger і напів-Unger — це різні технології, а не просто різні комплектації. Помилка полягає в тому, що систему різання обирають за ціною або звичкою персоналу, не прив’язуючи її до продукту. Якщо підприємство виготовляє ковбасні фарші, паштети, емульсійні маси чи напівфабрикати, де критичні однорідність і вологозв’язування, неправильний вибір системи дасть проблеми, які «маскуватимуться» під сировину або спеції.

Наприклад, за грубого й нерівномірного подрібнення жир розподіляється гірше, а білкова матриця виходить слабшою. Це відбивається на виході готового продукту після термообробки: більша усадка, більше виділення бульйонно-жирових набряків, гірший зріз і стабільність структури. У підсумку підприємство втрачає не на самій купівлі м’ясорубки, а на кожній партії — через падіння виходу та погіршення якості.

Помилка №4: очікування однакової якості фаршу від різних систем

Іноді підприємство розраховує, що «будь-яка промислова м’ясорубка дасть однаковий фарш, якщо поставити потрібну решітку». Але система різання формує продукт по-різному. Enterprise частіше дає швидкий помел, але зі складною сировиною може «змазувати» волокно та створювати неоднорідність. Unger краще розподіляє навантаження по ступенях і забезпечує чистіший зріз, але потребує коректного налаштування та контролю зносу ножів і решіток. Напів-Unger — компроміс, який також має свої межі. Якщо очікувати від обраної системи універсальності без обмежень, неминуче виникатимуть проблеми з повторюваністю якості.

Помилка №5: недооцінка нагріву фаршу під час подрібнення

Нагрів — одна з найдорожчих «невидимих» проблем. Навіть підвищення температури на кілька градусів змінює поведінку фаршу: жир починає розм’якшуватися, білок гірше зв’язує вологу, маса втрачає стабільність. Для м’яса та птиці це критично не лише для текстури, а й для зовнішнього вигляду: прискорюється окиснення, колір стає менш яскравим, з’являється схильність до потемніння, а строк зберігання готового виробу може зменшуватися.

Причини нагріву часто банальні: тупі ножі й решітки, надмірна швидкість, перевантаження шнека, неправильно підібраний діаметр отворів або невідповідність сировини обраній системі різання. У результаті м’ясорубка не ріже, а частково «тисне» продукт, перетворюючи механічну роботу на тепло. Саме тому на виробництвах із високою культурою якості температура фаршу після м’ясорубки — такий самий контрольний параметр, як температура сировини на вході.

Помилка №6: відсутність контролю температури на виході

Якщо температура фаршу після подрібнення не контролюється системно, підприємство втрачає керованість процесу. Проблему виявляють занадто пізно — вже на стадії змішування або формування, коли повернути структуру складно. Тоді технолог починає компенсувати відхилення водою, льодом або зміною рецептури, але це призводить до «плаваючого» продукту та різної поведінки партій під час термообробки. Контроль температури на виході — простий інструмент, що дозволяє вчасно побачити, що м’ясорубка працює не в оптимальному режимі.

Помилка №7: економія на конструкції та жорсткості обладнання

Недостатня жорсткість рами та спрощена механіка призводять до вібрацій і мікрозміщень вузлів. На старті це майже непомітно, але з часом впливає на геометрію спряжень, пришвидшує знос підшипників і різальних деталей, погіршує стабільність помелу. М’ясорубка починає «звучати» інакше, з’являються зайві нагрів і шум, а якість фаршу стає менш передбачуваною. Економія на конструкції часто обертається зростанням витрат на ремонт і заміну витратних матеріалів.

Помилка №8: складне розбирання та незручна санітарна обробка

Санітарія — це не «окрема тема», а фактор ефективності. Якщо м’ясорубку важко розібрати, промити й зібрати, санітарна пауза подовжується, а персонал починає спрощувати процедури: миють не повністю, пропускають зони, де «зазвичай чисто», або скорочують час контакту мийних засобів. Це створює реальні ризики за HACCP та аудитами, але не менш важливе інше: обладнання частіше зупиняється на позапланове очищення через накопичення залишків, запахів і «липких» забруднень.

Для підприємства це прямі втрати часу, а для продукту — ризик нестабільної якості. Зручне розбирання без інструменту, доступність вузлів, коректні поверхні та відсутність «кишень» знижують людський фактор і роблять санітарний режим стабільним, а не залежним від настрою зміни.

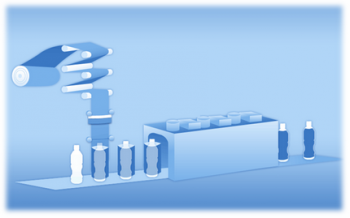

Помилка №9: відсутність інтеграції з рештою лінії

М’ясорубку часто обирають як самостійну одиницю, не думаючи, як вона стане в потік. Але саме тут з’являються втрати: незручна висота завантаження потребує ручного підйому сировини, невідповідність швидкості подачі призводить до черг і простоїв, а невдалий формат вивантаження ускладнює роботу фаршемішалки або формувальної дільниці.

На практиці «неінтегрована» м’ясорубка перетворює автоматизовану лінію на напівручну: з’являються тимчасові ємності, перекладання, очікування, зайві контакти з продуктом і ризик температурних відхилень. Це знижує загальну продуктивність і погіршує керованість процесу, навіть якщо сама м’ясорубка технічно якісна.

Помилка №10: вибір без урахування майбутнього зростання виробництва

М’ясорубку купують не на сезон, а зазвичай на роки. І найдорожча помилка — обрати обладнання «під сьогодні», не залишивши простору для зростання. За рік підприємство збільшує обсяги, розширює асортимент, виходить у мережі — і раптом з’ясовується, що м’ясорубка не тягне потрібний темп, не забезпечує необхідну структуру або не дозволяє швидко змінювати режими.

Якщо конструкція не передбачає гнучкості за системами різання, режимами подачі або зручністю обслуговування при зростанні навантаження, обладнання стає обмежувачем розвитку. Тоді доводиться або миритися з втратами якості та часу, або робити повторну покупку. В обох випадках підприємство платить двічі — грошима та простоями під час переоснащення.

Головні помилки під час вибору промислової м’ясорубки пов’язані не з «не тим брендом», а з технологією: неправильна система різання, недооцінка нагріву, незручна санітарія, відсутність інтеграції та нульовий запас на зростання. Якщо пов’язати характеристики обладнання з продуктом, режимом змін і майбутніми планами, м’ясорубка стане стабільним інструментом якості та продуктивності, а не джерелом постійних проблем.